Vijf-stappenplan voor optimale magazijninrichting

Het plan voor het bepalen van de optimale inrichting van je magazijn kent vijf stappen. Bij dit vijf-stappen-plan is uitgegaan van herinrichting van een bestaand magazijn. Dezelfde stappen gelden bij het bepalen van de optimale inrichting van een nieuwbouw magazijn. Bij nieuwbouw – een ‘greenfield’ situatie – zijn er minder of geen beperkende factoren zoals (buiten)muren, plafondhoogte etc. die al bepalend zijn voor de lay-out.

Stap 1: Proces analyse

De proces analyse vormt de basis van de magazijninrichting. De logistieke hoofd- en deelprocessen worden in de proces analyse in kaart gebracht. De benodigde kennis van de logistieke processen wordt verkregen door mee te lopen in de operatie, processen uit te voeren en medewerkers te interviewen over hun rol en werkzaamheden. Wat wordt waar uitgevoerd en om welke reden? Stel zoveel mogelijk vragen om allerlei bruikbare informatie over de huidige praktijk te verzamelen.

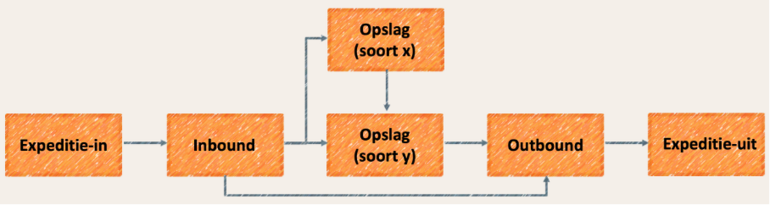

De kennis van de logistieke processen moet visueel gemaakt worden. Dit kan met behulp van een proces flowchart. Een proces flowchart is een grafische weergave van een proces. Dit wordt ook wel een processchema of flowchart genoemd. Deze maak je van alle logistieke hoofd- en deelprocessen.

Figuur 1: Voorbeeld proces flowchart

voorbeeld proces flowchart

Figuur 1: voorbeeld proces flowchart

vervolg proces flowcharts

Voeg de proces flowcharts van de logistieke hoofd- en deelprocessen samen in één overzicht. Hiermee is het gehele logistieke proces visueel in kaart gebracht. Dit overzicht is het vertrekpunt richting de optimale magazijninrichting.

Deze totale analyse van alle processen zal ook aan het licht brengen of hier nog een verbeterslag valt te maken. Het herinrichtingsplan kan dan worden ontworpen voor de verbeterde processen, die na de herinrichting gelijk worden geïmplementeerd. Zie ook stap 3: toekomstige situatie

Stap 2: Data analyse

Met de proces analyse is er kennis vergaard over de logistieke hoofd- en deelprocessen. Maar hoe vaak speelt een bepaald proces zich af? En welke hoeveelheden of volumes worden er verwerkt in zo’n proces? Aan de hand van de data analyse kunnen deze vragen beantwoord worden. De uitkomsten van de data analyse zijn bruikbaar voor het in kaart brengen van o.a.:

- De volumestromen binnen het magazijn

- Relaties tussen processen

- Orderprofiel en -patronen

- Omloopsnelheid van artikelen (ABC-analyse)

- Behoefte aan opslagcapaciteit per productsoort

- Trends en seizoensinvloeden

De gegevens die geanalyseerd worden met de data analyse zijn o.a.

- In- en outbound gegevens

- Ordergegevens

- Artikelbestand

- Voorraadstand.

Zorg er altijd voor dat de data representatief zijn en geen momentopname of seizoensbeeld. Neem bijvoorbeeld de data van een geheel kalenderjaar of zelfs meerdere jaren om de juiste conclusies te kunnen trekken.

Stap 3: Toekomstige situatie - Programma van Eisen

Met de proces analyse en data analyse is de status quo van de logistiek in kaart gebracht. De huidige logistieke situatie is bekend, maar hoe moet de logistiek er over 3 of 5 jaar uitzien? Is het pand geschikt om de groei te kunnen waarborgen voor de komende jaren? Zullen de logistieke processen hetzelfde blijven of veranderen? Zal E-commerce een grotere rol gaan spelen in de organisatie?

Dit zijn allerlei vragen ten aanzien van de toekomst. Strategische en tactische beslissingen voor het efficiënt inrichten van een magazijn. Het is noodzakelijk om stil te staan bij de toekomst, omdat dit leidend is voor de inrichting van het magazijn. Ga met de stakeholders om tafel zitten en maak een toekomstprognose. Het resultaat hiervan is een Programma van Eisen waar het magazijn en de inrichting aan moet voldoen.

Stap 4: Conceptontwerp

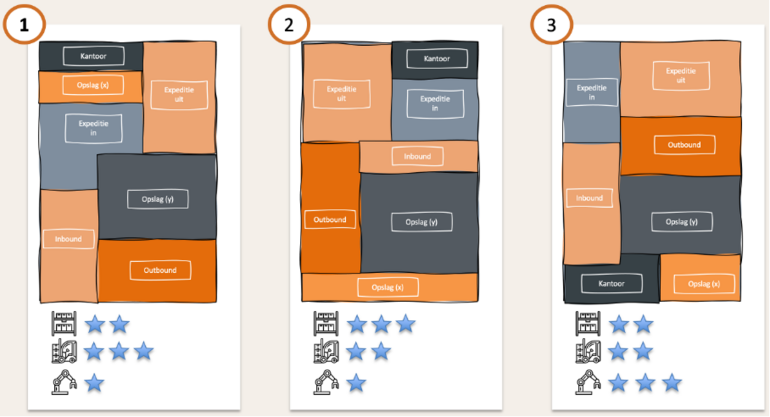

Met de kennis uit de proces analyse, data analyse en het Programma van Eisen kunnen er vlekkenplannen opgesteld worden. Een vlekkenplan is een visueel overzicht dat weergeeft hoe afdelingen ten opzichte van elkaar kunnen worden gehuisvest. Een vlek (afdeling of proces) staat gelijk aan een aantal vierkante meter. Per afdeling of proces wordt het aantal vierkante meters bepaald door onder andere de kennis uit de data analyse en de toekomstprognose uit het Programma van Eisen.

Wanneer van elke afdeling de vierkante meters bekend zijn kan er gepuzzeld worden. Met behulp van een relatiediagram wordt inzichtelijk welke afdeling zich dicht bij een andere afdeling moet bevinden. Neem bij het opstellen van een vlekkenplan ook de ideeën en feedback van de werknemers mee. Hierdoor wordt er draagvlak en een stukje verwachtingsmanagement gecreëerd.

Vlekkenplan magazijn

Vlekkenplannen

Figuur 2: voorbeeld van 3 alternatieve vlekkenplannen

Vlekkenplannen

Maak altijd meerdere vlekkenplannen. Dit zorgt ervoor dat de vlekkenplannen tegen elkaar afgewogen kunnen worden. Stel een aantal criteria op en geef per vlekkenplan hier een score aan. Uiteindelijk zal dit overzichtelijk maken welk vlekkenplan goed scoort op efficiencywinst, opslagcapaciteit, mate van automatisering/mechanisering (sta altijd stil bij de ROI Return on Investment) of andere criteria.

Stap 5: Detailontwerp

Uit de vlekkenplannen komt een keuze voor één vlekkenplan. Dit vlekkenplan moet om worden gezet naar een detailontwerp. Hierbij worden de vlekken in het vlekkenplan omgezet tot een tekening van de fysieke inrichting. Onder andere worden de opslagmethodes (bijvoorbeeld palletstellingen, legbordstelling, etc.), werkruimtes, in- en outboundlanes en andere procesgebieden ingetekend.

Let bij het intekenen van de fysieke inrichting altijd op de schaal van de tekening.

Als het detailontwerp klaar en goedgekeurd is kunnen leveranciers aangeschreven worden. Schrijf altijd meerdere leveranciers aan. Zo kan er een benchmark uitgevoerd worden. Op basis van een aantal criteria kan de juiste leverancier gekozen worden.

Leg goed uit wat de plannen en specificaties zijn. Als een palletstelling 10 meter hoog is, dan moet het equipment geschikt zijn om 10 meter hoog een pallet weg te kunnen zetten. Een WMS of ERP systeem moet de processen ondersteunen.

Hoe zorg je voor succesvolle realisatie en ingebruikname?

Stel een planning op voor de realisatie van de inrichting van het (nieuwe) magazijn. Werk met milestones en plan de stappen om tot een milestone te komen ruim in. De doorlooptijd van een bepaalde stap kan altijd beïnvloed worden door allerlei factoren. Denk aan vergunningen die de gemeente moet afgeven, leveranciers en levertijden, besluiten van de directie, seizoensinvloeden, etc. Hou in de planning ook rekening met efficiency verlies door de livegang. Een nieuwe/andere logistieke operatie draait nooit direct op volle kracht. Werknemers hebben tijd nodig om de nieuwe processen, methodes en omgeving te leren kennen. Er kunnen kinderziektes/bugs zitten in het nieuwe systeem dat is geïnstalleerd.

Stel ook het budget op. Wat is haalbaar? Is het interessant om equipment, hardware en/of software te leasen? Welke equipment kan opnieuw gebruikt worden, waardoor er meer budget is voor andere zaken?

Denk ook aan verwachting- en changemanagement. Wat staat de organisatie te wachten? Verandering kan als bedreigend worden ervaren. Maak daarom duidelijk wat verandert en waarom. Maar ook wat er hetzelfde blijft aan zaken die men belangrijk en positief vindt in de huidige situatie. Neem de organisatie mee in de plannen. Hierdoor wordt er draagvlak gecreëerd binnen de organisatie, waardoor de verandering als een positieve uitdaging met een gezamenlijk belang wordt ervaren.